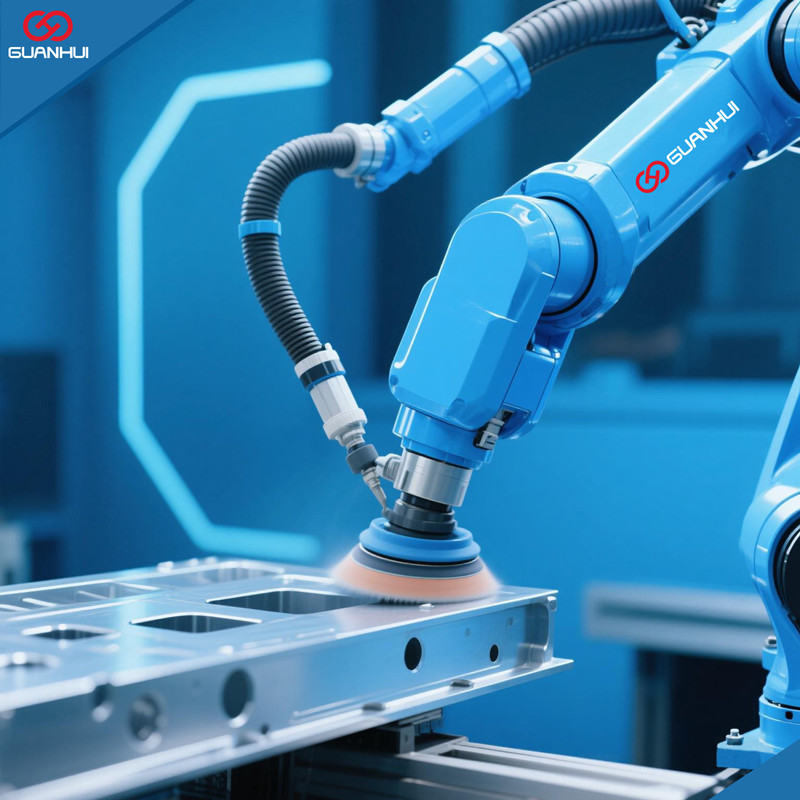

拋光打磨機器人的核心技術與應用領域

拋光打磨機器人是一種集精密控制、柔性操作與智能算法于一體的工業自動化設備,主要用于各類工件的表面拋光和打磨處理。接下來我們就一起來了解一下拋光打磨機器人的核心技術與應用領域都有哪些把。

一、拋光打磨機器人的核心技術

1、驅控一體化與力控技術融合:通過高精度力矩傳感器與智能控制算法結合,可實時感知并動態調節接觸力,精度達 ±0.5N,避免過拋、漏拋問題。

2、柔性控制與軌跡優化算法:采用輕量化機械臂設計,結合軌跡平滑算法,可在復雜曲面上實現毫米級精度的拋光軌跡跟蹤,通過視覺引導系統,定位精度可達 ±0.1mm。

3、人機協作與易用性創新:拖拽示教技術讓操作人員無需編程經驗,通過手動引導機械臂即可完成拋光軌跡錄制,配合圖形化編程界面,使新工件的工藝調試時間縮短 70% 以上。

二、拋光打磨機器人的應用領域

1、汽車制造:可對發動機缸體、變速箱殼體、汽車輪轂等關鍵部件進行精密拋光,某新能源汽車電池殼體生產線引入拋光機器人后,表面處理效率提升 40%,不良率從 5% 降至 0.8%。

2、3C 電子:在手機中框 CNC 加工后的陽極氧化前處理、玻璃蓋板邊緣拋光等工序中發揮關鍵作用,可在 0.3mm 厚度的玻璃邊緣實現 R 角的均勻處理,良率比人工操作提升 35%。

3、新能源產業:可用于鋰電領域極片涂布輥的表面修復、光伏硅片切割后的邊緣倒角等工序,具備 IP68 防護等級的機型可在高濕高粉塵的電池生產環境中穩定運行。

4、半導體:在半導體封裝環節,用于引線框架的表面平整化處理,可實現 0.1μm 級的材料去除量控制,滿足先進封裝對表面粗糙度的嚴苛要求。

拋光打磨機器人從簡單的 “示教 - 再現” 模式,向具備感知、學習和決策能力的智能化方向發展,如通過 3D 視覺掃描自主識別鑄件位置和輪廓,自動生成最優打磨路徑,還能自主學習工藝參數。拋光打磨機器人為適應多品種、小批量的生產模式,通過機器人末端工具快換裝置和磨料快換盤,以及模塊化設計,實現一套機器人系統快速切換,適應不同工件的打磨需求。